Системы мембранной дегазации воды

Системы мембранной дегазации воды предназначены для снижения содержания практически всех растворенных в воде газов — кислорода, углекислого газа, азота, метана, сероводорода, радона и т.д.

Системы мембранной дегазации воды предназначены для снижения содержания практически всех растворенных в воде газов — кислорода, углекислого газа, азота, метана, сероводорода, радона и т.д.

Наиболее актуальны вопросы дегазации воды при создании систем водоподготовки для:

- паровых и водогрейных котельных

- пищевой промышленности

- получения особо чистой воды для микроэлектроники и медицины

- систем подготовки воды для производства льда

Основой мембранных дегазаторов служат мембранные контакторы — половолоконные модули с гидрофобными мембранами из полипропилена или полиолефина. Внутри мембранных волокон находится газовая фаза, а вода подается в межволоконное пространство контакторов противотоком по отношению к газовой фазе. За счет своей гидрофобности мембрана остается непроницаемой для воды, а растворенные в воде газы, за счет разницы парциального давления, диффундируют из воды в газовую фазу.

В зависимости от конкретной задачи (качество исходной воды, необходимый расход воды, требуемая глубина дегазации, наличие и стоимость энергоносителей на объекте, наличие и стоимость инертных газов и т.д.) возможны различные варианты организации процесса дегазации:

- с прокачкой газа-носителя (воздуха или азота) через контактор;

- с созданием вакуума внутри полых волокон;

- комбинированный вариант с созданием вакуума внутри волокон и одновременной прокачкой газа-носителя.

Все эти варианты реализуются в установках мембранной дегазации серии AMS MDG, производимых нашей компанией на базе контакторов Liqui-Cel. Характеристики базовых модификаций систем дегазации, использующих комбинированный вариант организации процесса, приведены в таблице.

Все эти варианты реализуются в установках мембранной дегазации серии AMS MDG, производимых нашей компанией на базе контакторов Liqui-Cel. Характеристики базовых модификаций систем дегазации, использующих комбинированный вариант организации процесса, приведены в таблице.

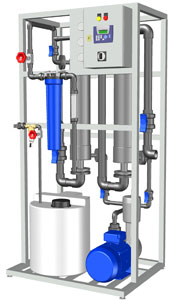

Сама же система представляет собой рамную конструкцию из окрашенной или нержавеющей стали с размещенными на ней контакторами, водокольцевым вакуум-насосом с жидкостным сепаратором и системой подачи рабочей жидкости, предфильтром для воды 5 мкм (опция), воздушным предфильтром 1 мкм, расходомерами для газовой и водной фаз, манометрами, мановакуумметрами, необходимыми элементами обвязки, комплектом запорной и регулирующей арматуры, шкафом управления системой с ПЛК.

Технические характеристики систем мембранной дегазации воды AMS MDG.

| Модель системы | Производи- тельность, м3/час* |

Мощность электро- обору- дования, кВт** |

Эффектив- ность дегазации, %*** |

Подкл. вход- выход |

Габаритные размеры, (макс.) (длина х ширина х высота), мм |

Вес без воды, кг |

| AMS MDG 4*28" – 1C | 1,0 – 6,8 | 0,83 | 68 – 95 | Ду25 | 1100х500х1700 | 43 |

| AMS MDG 4*28" – 2C | 1,0 – 6,8 | 1,20 | 75 – 99 | Ду25 | 1100х500х1700 | 50 |

| AMS MDG 8*20" – 1C | 1,0 – 11,0 | 2,40 | 55 – 95 | Ду40 | 1200х800х2000 | 120 |

| AMS MDG 8*20" – 2C | 1,0 – 11,0 | 3,50 | 62 – 99 | Ду40 | 1200х800х2100 | 160 |

| AMS MDG 6*28" – 1C | 1,0 – 11,0 | 2,40 | 55 – 95 | Ду50 | 1200х800х2000 | 100 |

| AMS MDG 6*28" – 2C | 1,0 – 11,0 | 3,50 | 62 – 99 | Ду50 | 1200х800х2100 | 140 |

| AMS MDG 10*28" – 1C | 10,0 – 57,0 | 3,50 | 50 – 92 | Ду80 | 1000х800х1800 | 150 |

| AMS MDG 10*28" – 2C | 10,0 – 57,0 | 5,50 | 75 – 99 | Ду80 | 1600х800х2100 | 250 |

| AMS MDG 14*28" – 1C | 16,0 – 99,0 | 5,50 | 55 – 95 | Ду100 | 1800х1000х2000 | 240 |

| AMS MDG 14*28" – 2C | 16,0 – 90,0 | 11,0 | 80 – 99 | Ду100 | 2100х1000х2200 | 420 |

| AMS MDG 14*40" – 1C | 16,0 - 125,0 | 7,5 | 60 - 95 | Ду150 | 2000х1300х2500 | 450 |

| AMS MDG 14*40" – 2C | 16,0 - 125,0 | 12,0 | 80 - 99 | Ду150 | 2500х1300х2500 | 600 |

*в зависимости от содержания газов в исходной воде, ее температуры и требований к глубине дегазации воды;

**приведена мощность водокольцевого вакуум-насоса базовой модификации системы;

***в зависимости от природы удаляемого газа, режима работы системы, содержания удаляемых газов в исходной воде, температуры воды, типа мембраны и расхода воды через систему.

Рабочие условия эксплуатации мембранных контакторов.

Максимальная температура воды +50...70 °С (зависит от материалов контактора).

Макс. давление воды 2,0...9,3 бар (зависит от материалов контактора, глубины вакуума и температуры воды).

Глубина вакуума и расход газа-носителя — параметры, определяемые производителем на основании технологического расчета.

Электропитание — определяется характеристиками используемого вакуум-насоса.